O desafio

Um grande fabricante de peças usinadas de grande porte acompanhou pela primeira vez o processo de Inspeção 3D de peças fundidas com o auxilio de um Scanner 3D e Software especializado.

O cliente fabrica equipamentos pesados de engenharia para usinas de energia, principalmente pás de grande porte para equipamentos de geração de energia. Os impulsores produzem primeiramente como peças fundidas e depois usinados de acordo com as especificações corretas.

A matéria-prima utilizada para a fabricação dessas peças é o aço inoxidável. Para o processo de usinagem após a fundição, é importante minimizar o desperdício de material, já que o material utilizado é caro. Portanto, manter muita matéria-prima nas peças fundidas também torna a peça pesada para o transporte.

Por que Inspeção 3D para peças fundidas?

Inspeção 3D de peças fundidas usando um scanner 3D e um software de inspeção 3D apresentou a oportunidade de identificar áreas problemáticas e dessa forma, analisar a peça de forma abrangente. Sendo assim, ele quantificaria onde as áreas problemáticas existem, eliminando qualquer adivinhação e com alta precisão. Ao fazer medições precisas de toda a geometria da superfície da fundição usando um scanner 3D e, em seguida, compará-las com o componente usinado acabado usando um software de inspeção 3D, o cliente pode ver a peça em sua totalidade para identificar o problema e corrigir esses problemas.

Solução

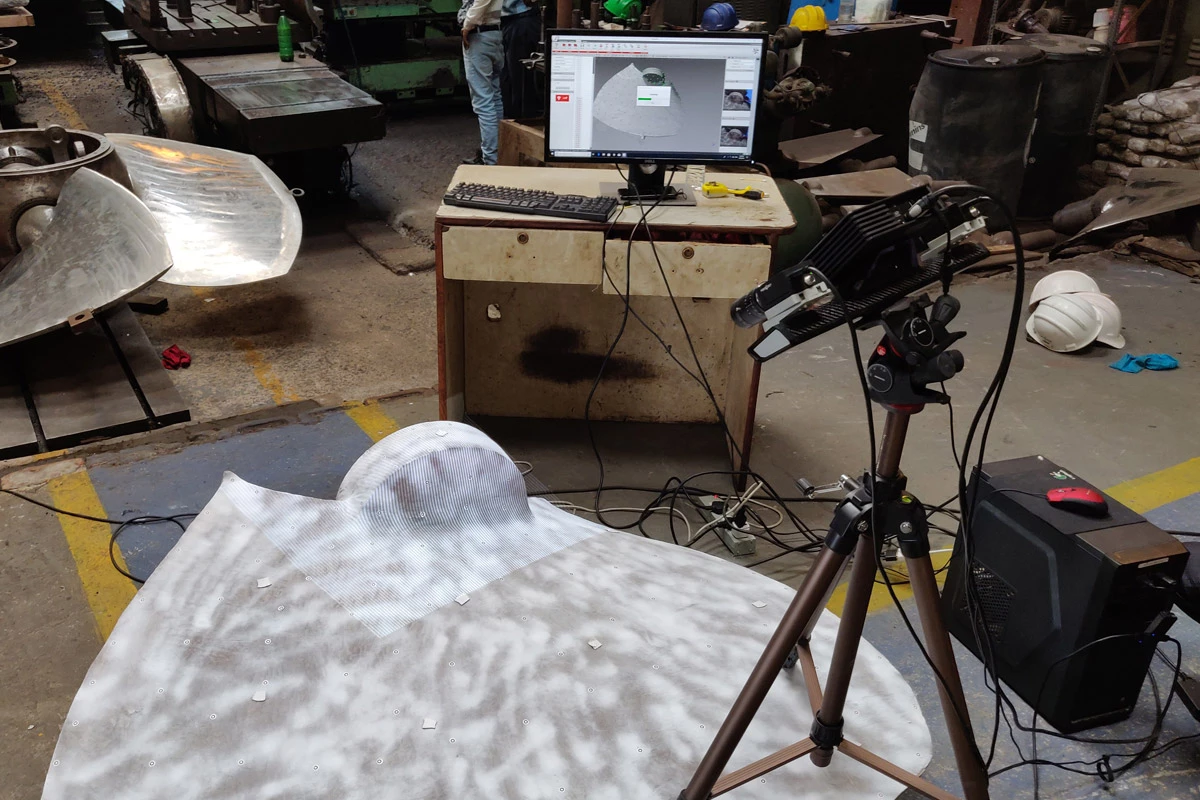

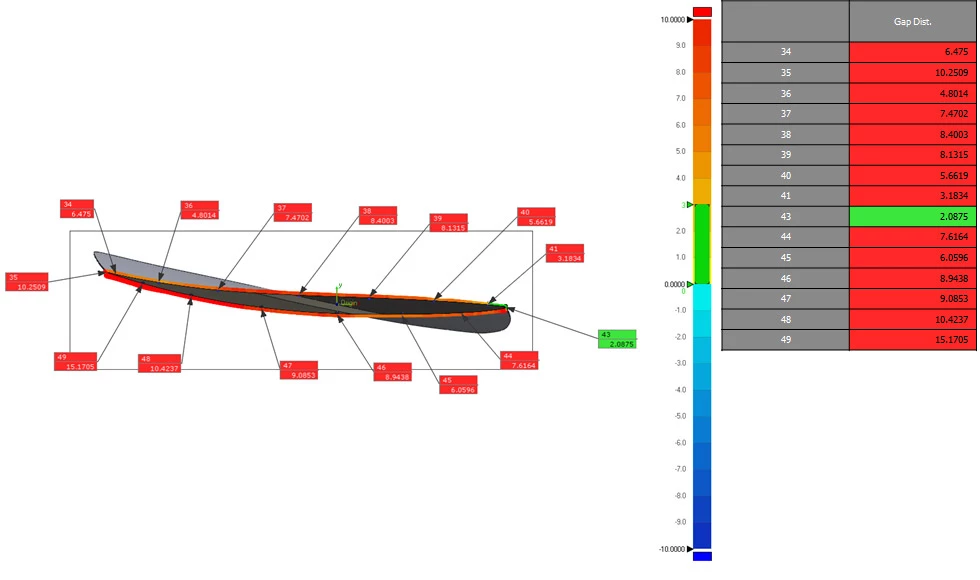

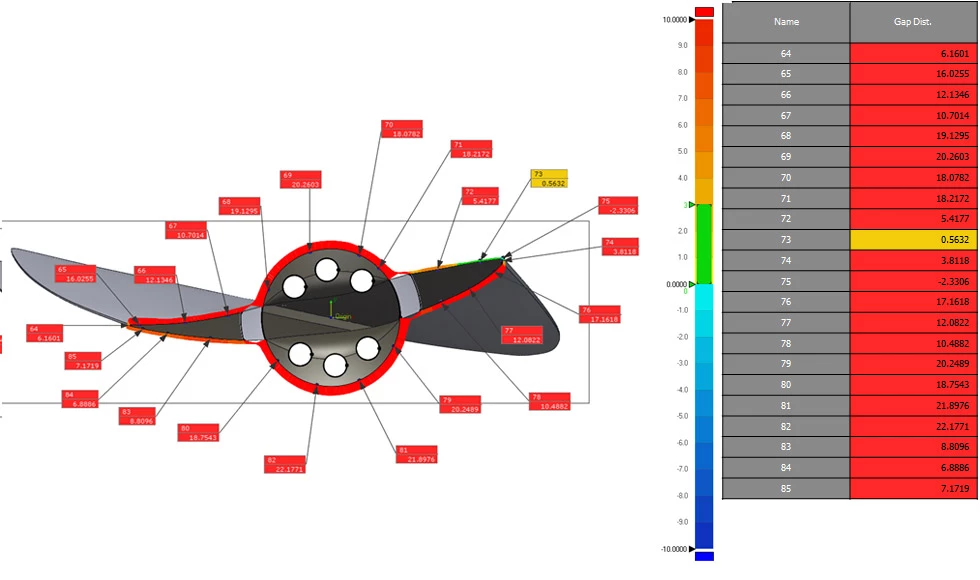

O rotor consiste principalmente de superfícies orgânicas. Dessa forma, para esse caso o uso de um scanner 3D de luz estruturada forneceu uma maneira mais fácil de fazer a maioria das medições de superfície no menor período de tempo, em comparação com ferramentas de medição convencionais (como paquímetros ou MMCs portáteis). Conheça mais sobre estes digitalizadores 3D aqui.

A lâmina do rotor tem 1500mm x 1000m de tamanho, que é um componente relativamente grande. Por isso, o Polyga Carbon X fornece um grande campo de visão para digitalizar um componente deste tamanho, sendo leve e portátil para transportar até a fábrica de produção do cliente. Sendo assim, o scanner 3D é capaz de capturar 5 milhões de pontos de dados de medição em 0,25 segundos por digitalização.

O uso de marcadores de fotogrametria tornou rápida e fácil a digitalização de grandes partes orgânicas, dessa forma, automatizando o processo de alinhamento de dados do scanner.

Reator Digitalizado para 3D

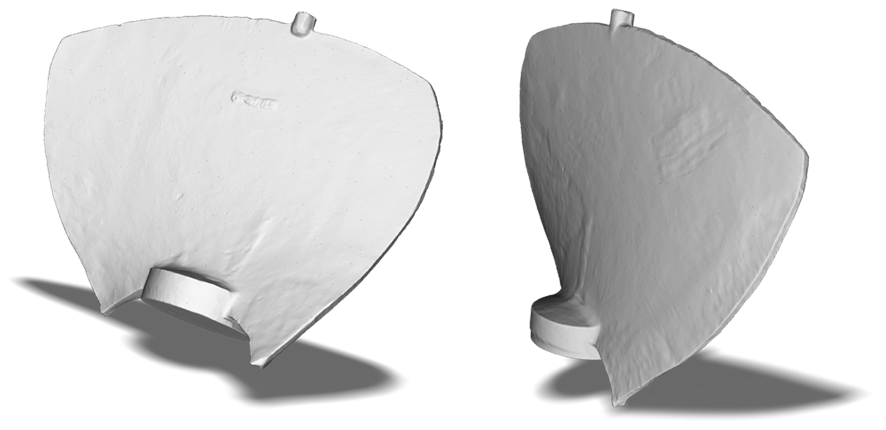

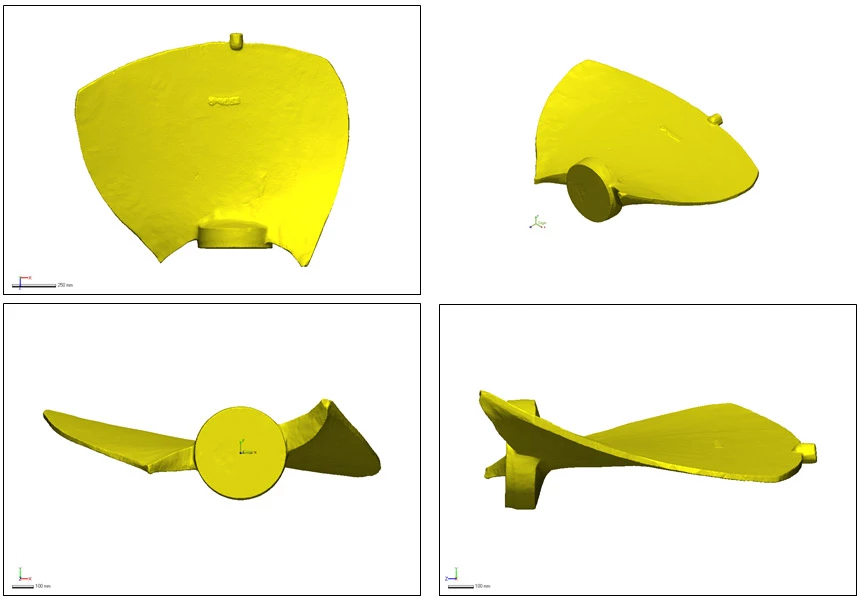

O rotor fundido é digitalizado em um modelo 3D depois que todas as digitalizações foram capturadas e fundidas dentro do FlexScan3D, um software de digitalização 3D que alimenta o Polyga Carbon X.

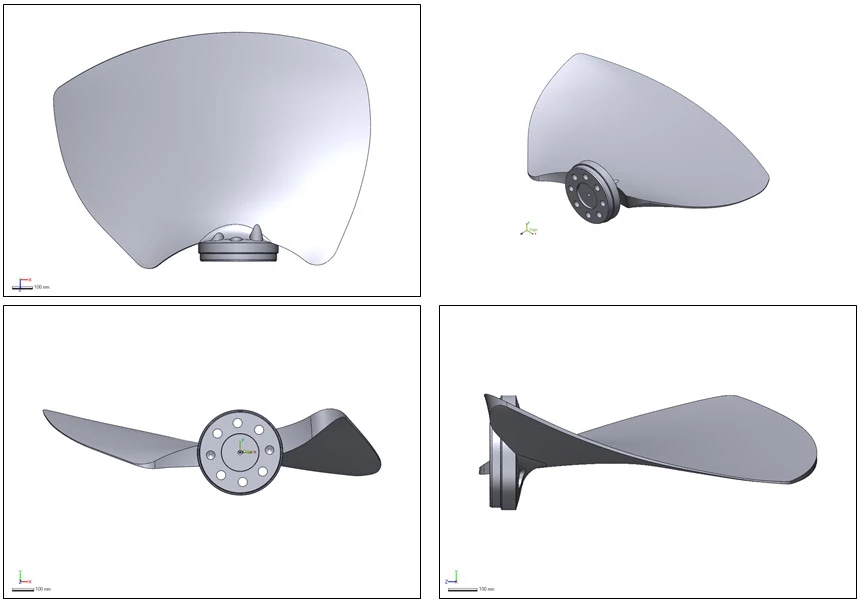

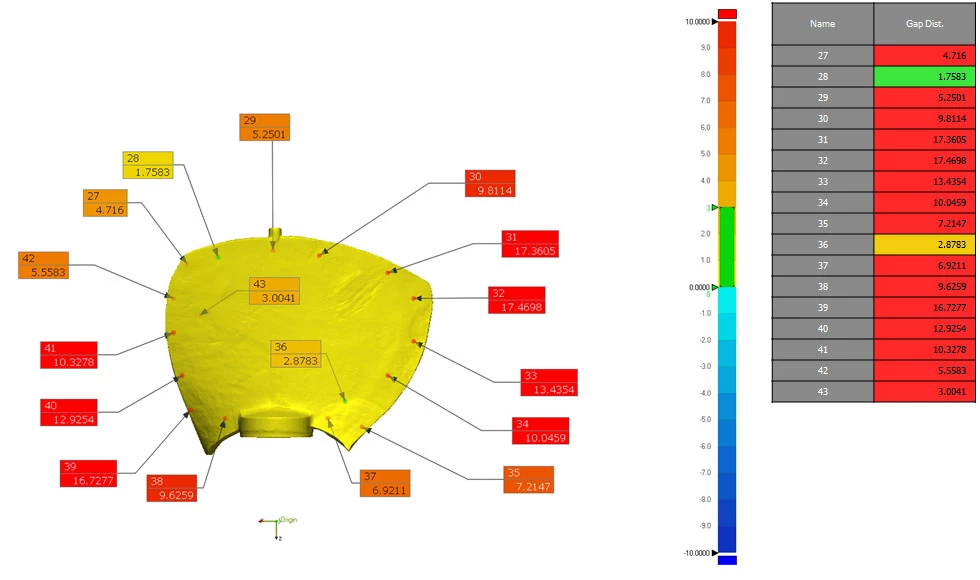

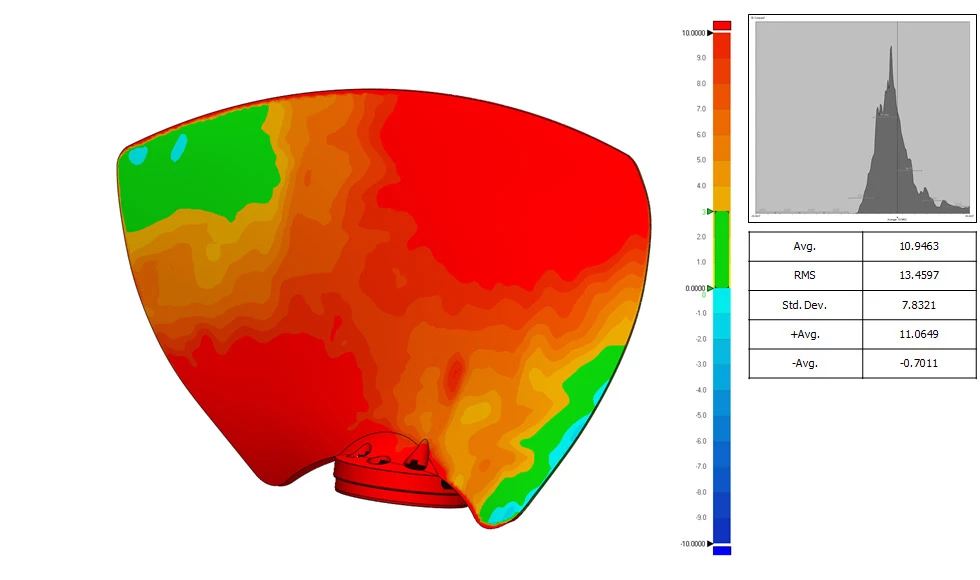

Por fim, o modelo digital em 3D foi comparado com o modelo usinado finalizado no Geomagic Control X para determinar se há excesso de material mantido na fundição.

Os relatórios foram gerados automaticamente pelo Geomagic Control X para, então, identificar exatamente onde a fundição tem muito material. Dessa forma, os diagramas do relatório deram uma compreensão visual de onde e como corrigir o problema em um piscar de olhos. E por fim, o relatório também forneceu uma análise minuciosa para aprofundar a questão. Assim, ao reduzir materiais nessas áreas, o cliente é capaz de aumentar o custo-benefício geral da peça.

Resultado da Inspeção de Peças Fundidas

O relatório identificou uma série de áreas em que há muito mais aço inoxidável do que o necessário. Otimizando o componente fundido, o peso atual da fundição em 819 kg pode ser reduzido para 660 kg. Uma redução de 159 kg de matéria-prima se traduz em aproximadamente US$ 600 por componente.

| Peso atual da fundição | Fundição reduzida para | Reduzir material por | Economia de custos |

|---|---|---|---|

| 819 kg | 660 kg | 159 kg | USD 600 /por componente |

Estamos felizes com os resultados dos relatórios. A inspeção de peças usando digitalização 3D e inspeção 3D nos forneceu a maneira mais rápida e precisa de identificar especificamente onde podemos reduzir materiais. Tomamos medidas corretivas para reduzir o excesso de estoque nos componentes de fundição que resultaram em uma enorme economia de custos de material

Diretor de Qualidade, Fabricante de Equipamentos de Engenharia Pesada